某公司萃取線廢氣處理係統技術方案簡述(shù)

2023-04-24 15:38

河南xxx公司(涉密隱藏(cáng))有限公司

萃取線廢氣治理改造工(gōng)程

技

術

方

案

編製單(dān)位:xxx公司(涉密(mì)隱藏)有限(xiàn)公司

編製日期:2020年(nián)7月

業主簡介

河南xxx公司(涉密(mì)隱(yǐn)藏)有限公司(以下簡稱(chēng)業(yè)主)目前(qián)4條萃取(qǔ)線,在生產過程中會(huì)使(shǐ)用磺化煤油、鹽酸、硫酸、皂化液(yè)等稀釋溶劑,從而產生揮發性有機廢(fèi)氣。產生的廢氣目前已安裝廢(fèi)氣收集係統,受(shòu)處理工藝限製,現活性(xìng)炭吸附飽和速度快,需頻繁更換活性炭。

購買活性炭材料費(fèi)用和活性(xìng)炭危廢處理費用,暫估每年約50萬元以上,給企業帶來二(èr)次處理費用增加了運行成本(běn)。

為響應國家倡(chàng)導(dǎo)的環(huán)境治理升級政策,業主擬對現有廢氣處理工藝(yì)進行升級改造為RTO廢氣處理設備(蓄熱式熱力焚燒爐),因此針對目前存在的問題(tí),業主委托我司編製升級改造(zào)技術方案,使(shǐ)廢氣能夠處理穩定達(dá)標排放,並節約能耗,降低企業運行(háng)成本。

設計內容及範(fàn)圍

工程範圍:除土建工程和收(shōu)集管道外,從廢氣處理係統進口處至處理(lǐ)後經煙囪達標排放為止之間的所有裝備、安裝、調試等交鑰匙工程。

主要工作(zuò)內容:

根據廢氣排放情況(kuàng)和要求處理程度(dù)確定處理工藝,對處理工藝、電氣、自控、土建、總圖及配(pèi)套專業(yè)(安全、防雷)進行工程(chéng)設計及說明;

預處理、阻火(huǒ)器、風機、RTO蓄熱氧化係統、排(pái)氣(qì)筒以及該係統所涉及的管道、管(guǎn)件、閥門、閥件等其他必要(yào)部(bù)件的設計、采購及安裝(預留約1米左右管道由乙方設計,對接(jiē)至處理設備)。

該係統儀器儀表、電(diàn)氣自控、控製櫃、線纜、工藝管(guǎn)線、設備平台、采購及安裝;

設備、工藝(yì)管線、平台等防腐保溫。

控製係統編程、試車、工程調試、工程驗收、培(péi)訓等;

竣工(gōng)驗收合格後(hòu),承包人負責完成所(suǒ)承(chéng)包範圍內施工竣工圖紙的繪製工作。

設計原則

(1)嚴格執行(háng)國家、地方和行業的相(xiàng)關安全和環保的法律法規及標準規範(fàn);確保 RTO係統建設和運行安全,同時考(kǎo)慮運行的經(jīng)濟性、合理(lǐ)性。

(2)在滿足規範的前提下,充分利用(yòng)現有土地,並適當考慮今後的發展或改造(zào);

(3)在保證質(zhì)量的前提下,設(shè)備(bèi)、材料的選用盡可能立足國內,設計裕量選取合理適當(dāng),避免或(huò)減少不必要的投資。

(4)廢氣中含有腐蝕(shí)性氣體,本方案設計時考(kǎo)慮防腐設(shè)計,管道、設備與廢(fèi)氣(qì)接觸的部分采用不鏽鋼材質設計。

廢氣產生來源、氣量及濃度

廢氣產生來源

本項目廢氣主要為萃取工(gōng)序中(zhōng)添加的磺化(huà)煤油、鹽酸、硫酸、萃取劑等(děng)化學試機(jī)在萃取槽中產生的(de)有機廢氣、酸霧等汙染(rǎn)物。

廢氣量及進氣濃度

| 序(xù)號 | 名稱 | 4條產線 | 備注 |

1 |

實際廢氣流(liú)量(liàng) | 10000m3/h | |

| 2 |

廢氣入口濃度 | 200~1000mg/m3 | 設計濃(nóng)度 |

| 3 |

廢氣入口溫度 | 40℃ | 設計溫度 |

| 4 |

廢氣入(rù)口濕度 | 80RH | |

| 5 |

處理工藝 | 洗滌塔+四級過濾(lǜ)+RTO | |

| 6 |

設計風量 | 10000m3/h | |

| 7 |

設計處理效率 | 99% |

項目設計排(pái)放標準

根據(jù)公司/行業/地方(fāng)/國家汙染物排放標準要求,執行但不限於以下(xià)標準:

設計條件

整(zhěng)體布局方案

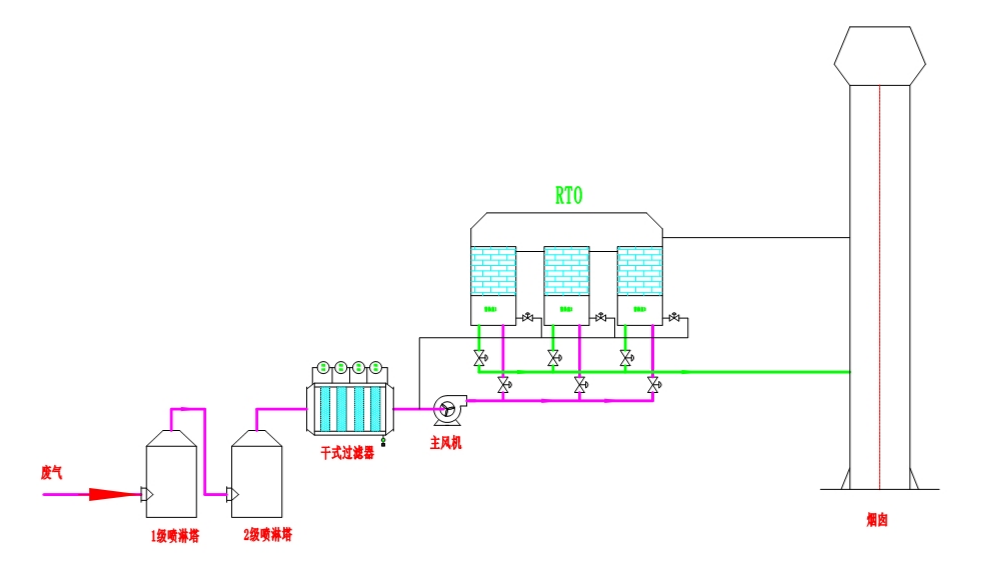

廢氣峰值達到1000mg/m3,綜合企業建設、經濟性(xìng)等條(tiáo)件,本方案選擇三廂式的蓄熱(rè)式熱力焚燒爐(RTO)工藝,設計效率采用99%以上。

4條萃取槽廢氣收(shōu)集匯總後進行洗滌塔預處理,進入(rù)幹(gàn)式過濾箱,過濾(lǜ)大部分顆粒物,然後通過風機動(dòng)力,最後通過阻火器(qì)等安全設施,進入RTO蓄熱式焚燒爐處理。焚燒爐係統設置應急旁通管路(lù),緊(jǐn)急狀態(tài)下,應保證焚燒爐及輸送管路的安全運行。焚燒爐(lú)采(cǎi)用天(tiān)然氣作為燃燒氣源(也可使用廢溶劑)。

本RTO係(xì)統按處理能力(lì)12000m3/h,設計確保RTO係統在正常工藝波動的情況下運行具有一定的操作彈性,裝置24h連續運行,穩定焚燒, 滿(mǎn)足所有工況下尾氣的完全(quán)處理,並將(jiāng)尾氣中的碳、氫(qīng)、氧化物轉變為CO2、H2O等無(wú)害物質,達標排放。

並能對尾氣進行合理配空氣稀釋(shì),能夠達到(dào)安全輸送和RTO安(ān)全合理經濟運行的要求。

裝置設計參數及計算

| 設計參數 |

數值 |

備注 |

| 設計風量(m3/h) | 10000 |

萃取槽廢氣 |

| 進氣溫度(℃) | 40 |

|

| 相(xiàng)對濕度(%) | 80 | |

| 爐膛氧化室內(nèi)靜壓(Pa) | -50~-500 | |

| 廢氣設計濃度(mg/m3) | 200~1000 | |

| 極限最大濃度(mg/m3) | ||

| 濃度(dù)排(pái)放限值(mg/m3) | ||

| 氧化室停留時間(s) | >1.5 | |

| 設計(jì)氧化溫度(℃) | 760~900 | |

| 外壁溫度(℃) | ||

| 防爆等級 | ExdⅡBT4 | |

| 熱回收效(xiào)率(%) | >95 | |

| 設計處理效率(%) | >99 | |

| 年運行時間(h) | 7200 | 300d/a |

公用工(gōng)程條件

| 項目 | 名稱 | 要求 |

| 供電 | 三相電 | 380V±10% 50Hz 三相 |

| 單相電 | 220V±10% 50Hz | |

| 輔助燃料 | 天然(rán)氣 8,400 kcal/Nm3/廢溶(róng)劑 | |

| 儀表空氣 | 溫度 | 環境溫度 |

| 露(lù)點 | -40℃ | |

| 壓力 | 0.6Mpa(G) | |

| 含(hán)塵 | ≤1um | |

設計材質及主裝置設計壽命

設計工藝流程

綜合技術經濟(jì)因素,根據設計(jì)原則及工藝尾氣的化學成分和濃度,采用蓄熱式焚燒爐(lú)處理,有利於最大限度地(dì)降低能耗同時(shí)最大限度的回(huí)收熱量;高溫煙氣與(yǔ)蓄熱陶瓷回收熱能,煙氣淨化後達標排放(fàng)。本項目選用三廂式RTO係統,工藝流程如(rú)下(xià):

設計工藝流程

綜合技術經濟因素,根據(jù)設計原則及工藝尾氣的化學成分和濃度,采用蓄熱式焚燒爐處理,有利於(yú)最大限度地降低能耗(hào)同時最大(dà)限度的回收(shōu)熱量;高(gāo)溫煙(yān)氣與蓄熱陶瓷回收(shōu)熱能,煙氣淨化後達標排放。本項目選用三廂式RTO係統,工藝流程如下:

廢氣源:本次設計(jì)的RTO采用3塔結構,氣(qì)體從A塔進,在燃燒機的(de)作用下,氣體溫度提高到800℃左右,在高熱的作用下,氣體(tǐ)中的有機物(wù)質被分解成CO2和(hé)H2O,有機氣體得到淨化,淨化後的氣(qì)體從B塔排出,並回收熱量,此時C塔吹掃,一定時間後,氣(qì)體切換到B塔進,C塔出,A塔吹掃,3個蓄熱室(shì)如此循(xún)環工作。

工藝(yì)設備管道及附件

廢氣源:處理係統的設計處理風量為10000m3/h,管道包含風接風管。

表4-1:處理係統內的管道參數表

| 名(míng)稱 |

風量 |

管道(dào)大小mm | 材質 |

備注 |

| RTO進出管道 | 10000m3/h | ¢550 | SS304不鏽鋼(gāng) | |

| 吹掃風管 | 1000m3/h | ¢230 | SS304不鏽鋼 | |

| 排(pái)氣筒 | 10000m3/h | ¢600 | SS304不鏽鋼 |

管道采用(yòng)焊接製(zhì)作,滿焊密封;

表麵溫度≥70℃且人可觸及的排氣管道需做保溫層,防止高溫引發安全事故(gù),保溫材料為岩棉(mián),最外層采用鋁皮包覆。

界區內所有(yǒu)工藝設備(bèi)間的連接管道。包括尾氣係統(tǒng)管路;供風係統管路;起爐燃料係統管路;煙氣係統管路;反吹風係統管路;閥門、儀表、保溫、固定等(děng)。

工藝管道

RTO設備

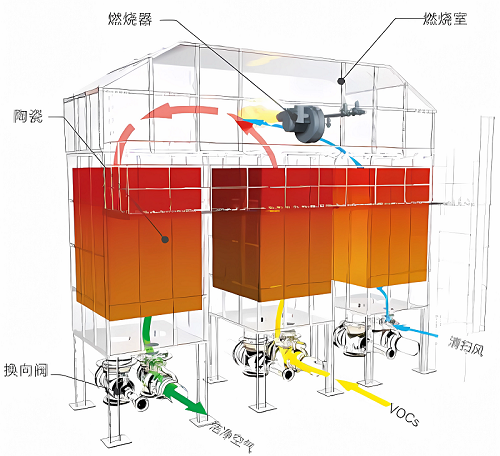

RTO(蓄熱式(shì)熱力焚燒爐(lú))技術介紹(shào)

RTO(Regenerative Thermal Oxidizer)主要包括蓄熱室、氧化室(shì)、風機等,它通過(guò)蓄熱室(shì)吸收廢氣氧化(huà)時的熱量,並用(yòng)這些熱量來預熱(rè)新(xīn)進入的廢氣(qì),從而有效降低廢氣處理後的熱(rè)量排放,同時節約了廢氣氧化升溫時的熱量損耗,使廢氣在高溫氧化過程中保持著較高的熱處理效(xiào)率(熱處理效率高達(dá)95%-98%),其設備安全可靠、操作簡單、維(wéi)護方(fāng)便,運行費用低,VOCs去除率高。

工作示意圖:按照(zhào)處理氣量的大(dà)小,RTO可(kě)設計為單廂係統、兩(liǎng)廂係統(tǒng)、三廂係統及多廂係統,廂數量愈多,熱(rè)回收係列愈高,但結構愈(yù)複雜;對中小氣量的(de)RTO設(shè)計多采用三廂係統(tǒng),常見的三廂式RTO工作示意圖如下:

工作原理:有機(jī)廢氣經(jīng)鼓風機進入蓄熱式熱力氧化(huà)裝置,由輔助燃料加熱,升溫至750~850℃左右。在此溫度(dù)下,廢(fèi)氣裏的有機成分被氧化分解為二氧化(huà)碳和水,反(fǎn)應後的高溫煙氣進入特殊結(jié)構的陶(táo)瓷蓄熱體,絕大部分的熱量被蓄熱體吸(xī)收,溫度降至接近進口的溫(wēn)度後經煙筒排放。

通常(cháng)情況下,蓄熱式熱力氧化係統由三個蓄(xù)熱室(shì)構成,廢氣在PLC程序的控(kòng)製下,循環執行以下的操作流程:進入已蓄熱的蓄熱室,使廢氣得到預熱,然(rán)後進入熱氧化室,處理的廢氣經未蓄熱的蓄熱室放(fàng)熱後,通過引風機(jī)經(jīng)排氣筒最終達(dá)標排(pái)放。

爐型選擇

本(běn)項目廢氣濃度200~1000mg/m3,綜合企業建設、經濟性等(děng)條件,本方案選擇三廂式的蓄熱式熱力焚燒爐(RTO)工藝,設計效率(lǜ)采用(yòng)99%以上。

三廂式的RTO:VOC廢氣首先進入(rù)其(qí)中的一個蓄熱室預(yù)熱廢氣(qì),然後進(jìn)入氧化(huà)室氧(yǎng)化分(fèn)解,接著煙氣進入另一個蓄熱室(shì)放熱,此時第三個蓄熱室正處於吹掃淨化狀態。三個蓄熱室的閥門交替運行(háng),具有以下特點:

①投資成本經濟(jì);

②具有很高的熱處理效率;

③低操作成本;

④VOC的分解效率95~98%以上;

⑤可處(chù)理低濃度高流量的廢氣;

⑥能夠安全、連續運行。

根據上述綜合(hé)分析本項目(mù)選用三廂(xiāng)式RTO處理,4條萃取槽廢氣收集匯總,通過(guò)風(fēng)機動力,經預處(chù)理、阻火器等設施,進入RTO蓄(xù)熱式焚燒爐(lú)處理。處理後廢氣(qì)經過處理設施降溫(wēn),經由風機送入30m排氣筒排放(流程如下圖)。

焚燒爐(lú)係統設置應急旁通(tōng)管路,緊急狀態下,保證焚燒爐及輸送管路的(de)安全運行。焚燒爐采(cǎi)用天然氣作為(wéi)燃燒氣源,考慮廢溶(róng)劑替代措施。

本(běn)RTO係統按處理能力10000m3/h設計,RTO係統(tǒng)在正常工藝波動的情況下運行具有一定的操作彈性,裝置24h連續運行,能實現廢(fèi)氣100%負荷連續、穩定(dìng)焚燒, 滿足(zú)所有工況下尾氣的完全處(chù)理(lǐ),並(bìng)將(jiāng)尾氣(qì)中的碳、氫、氧化物轉變為CO2、H2O等無(wú)害物質,達標排(pái)放。

並能對尾氣進行合理配(pèi)空氣稀釋,能夠達到安全輸送和RTO安全合理經濟運行的要求(qiú)。

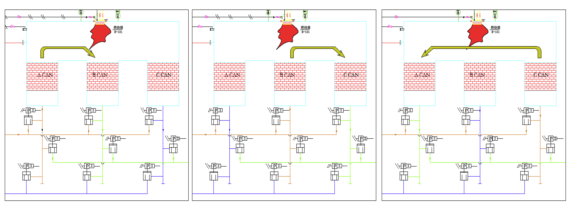

RTO運行狀態介(jiè)紹

RTO冷啟動預熱階(jiē)段:新鮮(xiān)空氣直接進入RTO主(zhǔ)體,廢氣進口閥門和反吹閥門都關閉,依次(cì)打開煙氣排放閥門,氣體在A、B、C床(chuáng)間變更流動方向,間隔一定時間T後,進出氣閥門自動切換,此過程操作排空可能滯留在RTO設備內部的殘留有機廢氣。

1-2分鍾後,通過PLC控製加熱係統自動啟動,蓄熱陶瓷填充床的溫度逐漸升高,將三個蓄熱(rè)室分別逐個(gè)加熱到運(yùn)行狀態,達到運行溫度後預熱過程結束。

啟動階段:廢氣進口閥門和反吹閥門都(dōu)關閉,依次打開煙氣排放閥門,啟動燃燒機自動加溫,將三個蓄熱室分別逐個加熱到運行狀態。

運(yùn)行狀(zhuàng)態:預熱過(guò)程結束後,RTO進入運行狀態,有機廢氣經過陶瓷蓄熱(rè)床A,被逐漸預熱到其自燃溫(wēn)度,在燃燒室內發生氧化反應,生成CO2和H2O,再進入陶瓷(cí)蓄熱床B放熱,將熱量積蓄在(zài)陶(táo)瓷蓄熱床B,此時C床進行吹掃,A、B蓄熱床溫度在沿自(zì)上而下逐漸降低,A、B、C三床之(zhī)間按(àn)照周期T進(jìn)行切換,處理後的煙氣(qì)進入排氣筒。

不(bú)同床(chuáng)層的工作周期表(biǎo)如下表所示。

蓄(xù)熱床工作狀態周期表

| 時間 |

T1 |

T2 |

T3 |

... |

||||||

| A床 |

進氣 |

吹掃 |

出氣 |

進氣 |

吹掃 |

出氣 |

進(jìn)氣 |

吹(chuī)掃 |

出氣 |

... |

| B床 |

出氣 |

進氣 |

吹掃(sǎo) |

出氣 |

進(jìn)氣 |

吹掃 |

出氣 |

進氣 |

吹掃 |

... |

| C床 |

吹掃(sǎo) |

出氣(qì) |

進氣 |

吹掃 |

出氣 |

進氣 |

吹掃 |

出氣 |

進氣(qì) |

... |

三(sān)室RTO的運行(háng)過程(chéng)

RTO停爐階(jiē)段:RTO停爐時,廢氣風機以一定頻率運轉,燃燒係統停止(zhǐ)加熱,補新風閥開啟,引新鮮空(kōng)氣進入RTO,對爐膛進(jìn)行降(jiàng)溫,進入(rù)RTO降溫程序;當RTO氧化(huà)室溫度降到設定溫度(一般為(wéi)200℃)後,廢氣風機停(tíng)止運轉,切換閥停止切換,係統停止。

如果熱氧化室出現“回溫”現象,即溫度(dù)回升到一定溫度時,RTO係統需重新降溫。

RTO高溫清洗階段:

RTO長(zhǎng)時間運行,RTO蓄熱體下部可能被雜物汙染。這(zhè)時應啟動RTO高溫清洗程序(xù)。 RTO主切換閥切換(huàn)時間延長,以提高RTO蓄熱體下部(bù)的溫度達到(dào)雜物(wù)起燃(rán)溫度或氣化(一般為400度),從而清潔蓄熱體。

RTO爐體(tǐ)

RTO由3個蓄熱室和1個氧化室組成。3 個蓄熱室分別執行吸熱、放熱、清掃功能,輪流進行。氧化室高溫裂解(jiě)有機廢氣。

RTO殼體由Q235鋼板焊接製作,δ=6mm,外部設加強筋,殼體全焊(hàn)接,密(mì)封性能良(liáng)好(hǎo)。爐體內部與廢氣直接接觸部分采用不鏽鋼304製作。考慮運輸要求,設備采取模塊(kuài)化設計,將係統內的設備分上下二段。設備到達現場後,對上下段進行對接(jiē)焊封,可以簡化現場安裝任務。

氧化室

整個室體內溫度最高的部(bù)位,用於廢(fèi)氣加溫、氧化分解。殼體材質為碳鋼板,外表麵設加強筋,內襯耐(nài)火保溫層;殼體(tǐ)良好密封(fēng),設檢查門、溫度檢測、壓力檢測。高溫隔熱、安全、防腐(fǔ)蝕(shí)防水(shuǐ),爐體的外表溫度(dù)為≤環境溫(wēn)度+25℃。

非(fēi)太陽直射區域箱體(tǐ)外表麵溫度≤60 ℃;氧(yǎng)化室外壁溫度≤60℃。殼體良好密封,設檢修門。整(zhěng)體設備設置防雷接地、保護接地(dì)、防靜電接地(dì);金屬外殼及(jí)金屬支(zhī)架均設(shè)置保護接(jiē)地,設備設有不(bú)少於兩個可外引的接(jiē)地點,以方便與所在區域(yù)接(jiē)地係統連在一起組成一個共(gòng)用接地網,其接地電阻(zǔ)值不大於4Ω。

蓄熱室

熱氧化室出來的煙氣進入蓄(xù)熱(rè)室,蓄熱室的作用是將煙氣的(de)部分熱量由蓄熱體(tǐ)蓄(xù)存起來,用於預熱尾氣,使尾氣進入爐膛時氧化分解更徹底,甚至可以直接引燃(rán)尾氣,因此可以明顯節約燃料。

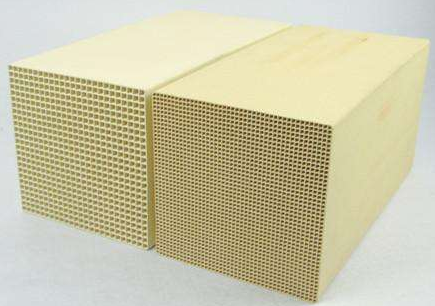

陶瓷蓄熱(rè)體

優點:結構形式(shì)整體結(jié)構強度大,壁薄孔徑小,比表麵積大(dà),熱膨脹係數(shù)小,耐熱衝擊(jī)強,抗氧化性能好,壓力(lì)損失小。

規(guī)格:150×150×300mm 。

功能:能滿足少量有機酸的腐蝕。

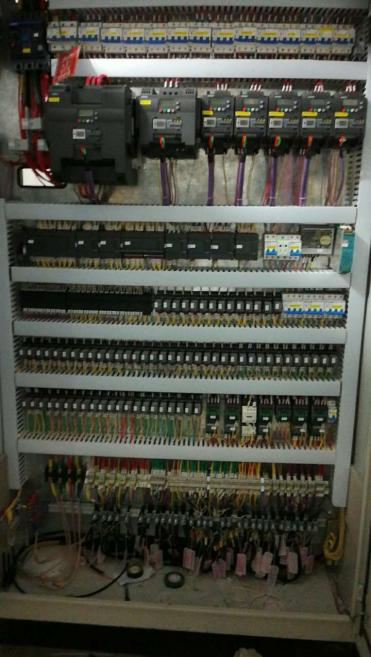

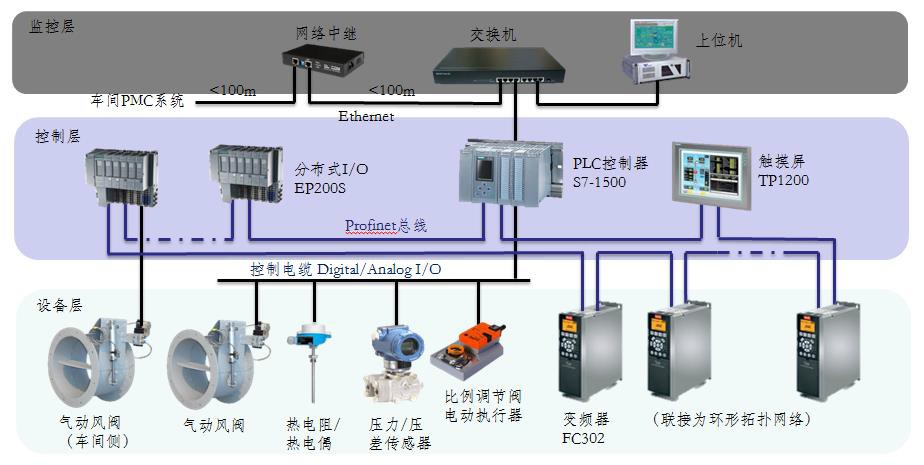

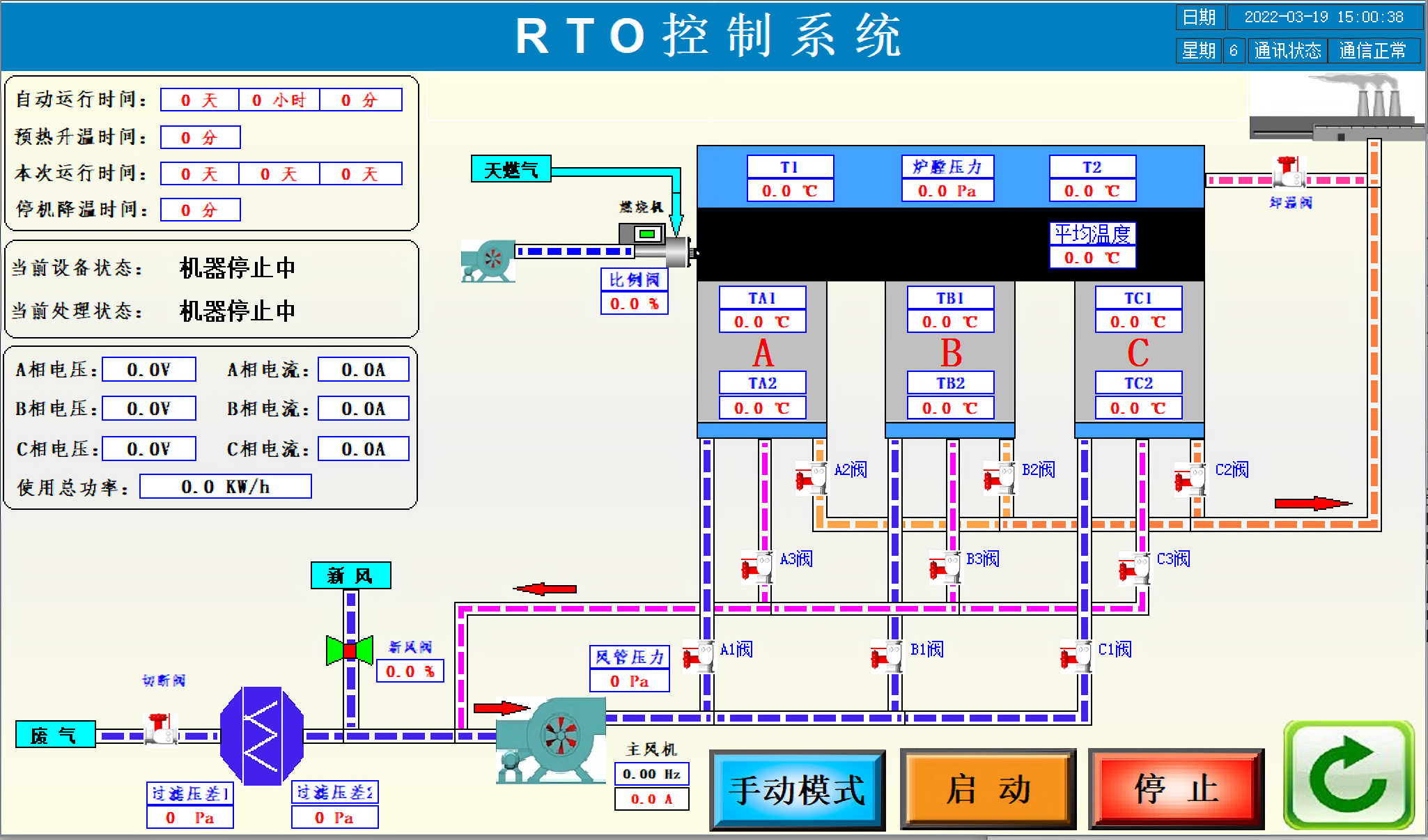

電氣控製

本蓄熱焚燒係統采用PLC自動控製,設(shè)置有集中控製和就地控製,係統負責對處理設備實施供電和自動控製,具備設備工況監視、流程畫麵(miàn)顯示、參數顯示、報警(jǐng)顯示、自動連鎖保護、接收數(shù)據軟件、數據顯示、數據傳輸(shū)、數據儲(chǔ)存等功能(néng),並(bìng)設有緊急停(tíng)車功能。

為保證處理係統的正常運行,本(běn)設計通過采集(jí)與傳輸溫度、壓力、濃度參數(shù)的變化信號來達到自控焚燒與自控連鎖的安全(quán)保護功能。

所有監控、報警、聯鎖控製和保護采用西(xī)門子品牌,現(xiàn)場(chǎng)設(shè)置控製屏,並可實現將數據遠傳至控製室操作站;顯示報表、各種運行及報警數據可(kě)實現導出;PLC係統預留與(yǔ)DCS的工業以太網通訊接口(kǒu)。

數據存儲器具備足夠的(de)內存(cún),確保至少存(cún)儲3個月以上數(shù)據。遠(yuǎn)端傳輸通過上位機遠傳到控製室,顯(xiǎn)示屏顯示內容仿真畫(huà)麵,包含關鍵參數,關鍵部件。

本控製係(xì)統(tǒng)以工業(yè)控製觸摸顯示屏、可(kě)編程邏輯(jí)控製(zhì)器及現場儀表構成3級(jí)監控(kòng)係統。PLC采用(yòng)西門子,其編程方(fāng)便(biàn),可(kě)擴(kuò)展性(xìng)強便於使用,其硬件采用積木式搭接,方便靈活。

上(shàng)機位采用10寸彩色觸摸屏(píng)作為人機界麵,其操(cāo)作(zuò)簡單(dān),靈敏(mǐn)度高,分辨(biàn)率高,可靠性高。通過通(tōng)信協議與PLC進行數據通行,完成數據采(cǎi)集、處理、監督及控製(zhì)功能。用戶可以根(gēn)據現場的實際情況進行(háng)工藝的調整,在觸摸屏清楚顯示(shì)所有監(jiān)測參數,掌握(wò)係統的運行(háng)狀(zhuàng)況。

當係統出(chū)現異常情況時,觸摸屏上將(jiāng)有相應的報警和(hé)提示,保證係統安全、可靠、高效的(de)運(yùn)行。

PLC控製

控製係統的網(wǎng)絡結構(gòu)圖(tú)如下所示。

節能控製:設備啟動、停止、故障等不同狀態下,PLC能夠自動執行不同控製模式,最大化降低設備的待機能耗(hào)。

預(yù)警防(fáng)護:設備溫度、壓力等(děng)控製點發生(shēng)異常時,發出(chū)聲光報警信號,並自動做應急處理。

記錄功能:PLC係統自動記錄設備運行的關鍵控製點,在設備維(wéi)護和使用過程(chéng)中能夠提供可靠(kào)數據支持;數據存儲LOG日誌記錄,保(bǎo)存時(shí)間達3月以上。

直觀監控:

安全聯鎖保護:對(duì)各(gè)單元工(gōng)藝參數進(jìn)行安全聯鎖控製。

(1)風(fēng)機根據壓力設(shè)定進行變頻(pín)控(kòng)製,穩定風壓,同時節省運行費用。

(2)RTO高溫排(pái)放:控製RTO氧化室溫度,閥門開啟是由氧化(huà)室溫(wēn)度儀表平均值進行自動控製:

氧化室溫度H值:T1℃,係統自動減小輔助燃料的供應;

燃燒室溫(wēn)度(dù)HH值:T2℃,係統高溫報警,提示氧化室溫(wēn)度高,自(zì)動打開(kāi)補新風閥門;

燃燒室溫度HHH值:T3℃,氧化室溫度過高,打開(kāi)高溫泄壓閥;

燃燒室溫度HHHH值:T4℃,氧化室溫度超高,緊急停(tíng)車,打開(kāi)直排閥(fá)門,關閉進(jìn)氣閥門;

燃燒室溫度LL值:T5℃,氧化室溫度超低,係統報警(人工查看天然氣是否中斷,或溫感顯示故障等)。

(3)設置一個壓力遠傳監測點,依據壓(yā)力來控製(zhì)相關(guān)的閥門及風機動作:

爐膛壓(yā)力大(dà)於300Pa,係統自(zì)動報警提示(shì)。

爐膛壓力大於800Pa,係統自動報警提示並執行緊急停(tíng)車。

控製方案

(1)風機的控製

①風機(jī)均采用變頻啟動,變頻器的運行參數隨各(gè)風機的功(gōng)能,調試後確定。

②風機電機均配有過載保護斷路器,有反饋點進PLC,保護電機(jī)的運行。

③風機的運行頻率、運行狀態、故障等信號均可在(zài)觸摸屏上(shàng)顯示,故障有聲光報(bào)警措施。

(2)燃燒(shāo)機的控製

①燃燒機在燒嘴安裝位置安裝一就地控製箱,具有就地/遠程控製功能。

②燃燒機要求比例調節(jiē),根據爐膛的溫度,控製空-燃比(bǐ)例調節閥(fá)調節,並在設定溫度的上、下限範圍內,實現(xiàn)燃(rán)燒(shāo)功率的比例輸出,維持恒定的(de)爐膛溫度。

③燃燒機有UV火焰探測報警及熄火(huǒ)報警(jǐng)。

④燃燒機與助燃風機連(lián)鎖控製,助燃風機(jī)不啟動,且風壓不穩定(dìng),燃燒(shāo)機不會(huì)啟動,反之,助燃風機有延時停止功能,即燃燒機先熄火,一定時間後再停(tíng)止(zhǐ)風機。風(fēng)機故障,燃燒機自動熄火,並報警。

⑤燃燒機(jī)天然氣管路設有高、低壓(yā)報警措施(shī),達到低壓或超過高壓,燃燒機自動熄火並報警。

⑥設置有天然氣泄漏報警檢測儀(yí),當燃氣管路、閥門泄漏時,檢測儀進行反饋,燃燒機自動熄火,並報警(jǐng)。

⑦燃燒機(jī)需要(yào)與壓縮空氣儲罐的壓力進行連鎖控(kòng)製,壓縮空氣壓力不足時,燃燒機會自動熄(xī)火,並報警。

(3)閥(fá)門控製

①閥門采(cǎi)用氣動閥門(mén),需(xū)要與壓縮空氣儲罐(guàn)的壓(yā)力進(jìn)行(háng)連鎖控製,壓縮(suō)空氣壓力不(bú)足時,係統報警。

②對閥門(mén)的(de)開關位置進行反饋,並在觸摸屏上顯示,當閥門的位置不正確或閥門故障時(shí),係統報警。

③閥門的開關位置或故障與燃燒機連鎖(suǒ)控製,閥(fá)門故障,燃燒機自動(dòng)熄火。

④RTO切換閥(fá)門(mén)進(jìn)行定時切換控製,並在觸摸(mō)屏上可修改其切換時間。

(4)RTO爐膛控製

RTO正常工作穩定需(xū)要(yào)維持爐(lú)膛溫度在760~850℃之間運行(háng),但為了滿足生產線生產和維護以及RTO處理係統的自身的運(yùn)行和維護需要,RTO處理係統的運(yùn)行狀態設置啟動模式、正常(cháng)運行模式、急停模式和手動模式。其中停車分為正常停車、保溫停車兩種(zhǒng)模式(shì)。

①啟動模式

此模(mó)式適用於RTO冷爐啟動。此時,補冷閥開啟,從環境中引一部分新鮮(xiān)空氣進RTO設備進行吹掃,吹(chuī)掃一定時間後(hòu)燃燒機啟動,對RTO爐(lú)膛進行(háng)預熱,直至設定的爐膛溫度。

②正(zhèng)常運行模式

當RTO預熱完成後,開(kāi)啟一次風機,關閉補冷閥,車間排放(fàng)的廢(fèi)氣進入RTO設備內焚燒處理,設備進入正常運行模式(shì)。正常運行模式下(xià),設備無需人為幹涉操作(zuò)。係統將根(gēn)據係統的參數(shù)設置,通過風機、閥門、溫度、壓力(lì)、濃(nóng)度等監控值進行PLC自動(dòng)控製。

③急停模式(shì)

當 RTO廢氣處理係統出現緊急情況,需要突然停車(chē)時,係統開啟急停模式。首先停止燃燒機(jī)、補冷閥開啟,爐膛頂部的泄壓(yā)閥開啟,對爐膛泄壓、降溫,廢氣(qì)從旁(páng)通直接排(pái)放。

④手動模式

整(zhěng)套係(xì)統的單體設(shè)備:燃燒機(jī)、風機、閥門、RTO 等均可獨立手動開啟及關閉,但是(shì)該模式一般隻用於調(diào)試和(hé)維護檢修時使用。

控製電櫃

1)電櫃

電櫃由動力進(jìn)線櫃和控製櫃組成,電源由業主(zhǔ)以電壓等級為380V送至動力進線櫃,容量需滿足處理係統需要並(bìng)適當考慮備用。控製櫃的電源采用 DC24V 安全電(diàn)壓;設置三(sān)相電流表、電儀(yí)表和電度表(biǎo)。設備控(kòng)製櫃放置在非防爆區域的控製(zhì)室內,設備控製櫃按防爆要求進行設計,防爆等級:ExdⅡBT4。

|

|

|

控製(zhì)櫃麵板設置各分部位、各運(yùn)轉節點狀態指(zhǐ)示燈;設置聲光報警功能;控製盤(pán)櫃底部有 200mm 空間(內空 100mm),便(biàn)於清掃;控製櫃內(nèi)設計預留點:控製(zhì)櫃及操作箱門麵預留盲孔,計算(suàn)機通訊網絡預留接口;

電氣回路中(zhōng)各(gè)個電氣元件、線路有標簽、線(xiàn)號,並與電氣圖紙一一對應;各設備控製櫃門上部顯眼位置,用鋁牌標注電控櫃、按鈕、指示(shì)、儀表名稱;各儀器、儀表、閥門、管道配掛標識牌,標明產品名(míng)稱、信號、電氣名稱、對應 PLC 的 I/O 位置、走向、日常開閉狀(zhuàng)態等(děng)信息。

2) 主要電氣設備選型

采用安(ān)全可(kě)靠、性價比較高的控製(zhì)櫃。櫃(guì)內采用漏電斷路器、接觸(chù)器、繼電器等相應的組(zǔ)合,作為短路、過(guò)負荷及斷相保護。戶(hù)內外環(huán)境使用的開關控製箱具備防雨、防腐功能(néng)。其中:

觸摸屏、PLC采用西門子品牌,變頻器(qì)采用ABB品牌,繼(jì)電器、基礎器、空氣開關、按鈕(niǔ)均采用西門子(zǐ)或施耐德品牌。

3) 電纜、電線選型及敷設

電纜配管至接線箱前,須(xū)安(ān)裝泄水盒;所有電氣設備必須有可靠的接地。根據本工程環境特(tè)征,配電線路(lù)選用技術性能優越(yuè)、載(zǎi)流量大、敷設方便(biàn)的交聯聚乙烯絕緣、聚(jù)乙烯護套電力電纜,電線選用(yòng)銅芯塑料電線。外部主要采用電力(lì)電纜直埋方式,室內采用沿電纜溝或穿(chuān)硬管等敷設方式。

4) 安全接地

本工程對電氣設備外殼和插座進行可靠接地。總電源進入後,做重複接地,接地電阻不大於4歐姆(mǔ)。工作接地、保護接(jiē)地(dì)共享接地網。

RTO氧化室(shì)

氧化室×1座

廢氣處理量:10000m³/h

材質:外殼(ké) Q235-B,板厚(hòu) 6mm,采用10#工字鋼加固,內襯 300mm,耐溫(wēn)1200℃矽酸鋁纖維模(mó)塊,部分高溫區內襯 300mm, 耐溫 1400℃以上,矽酸鋁纖維模塊 模塊外表麵凃敷高溫抹麵,SUS304 模塊錨固件。

附:防爆門、檢修門、觀察孔、操作平台,平台頂部有防雨、防曬頂棚。

RTO蓄熱室

蓄熱室×1座(zuò)

蓄熱體:蜂窩式,外形尺寸 150X150X300

底部兩層采用 25X25 孔高鋁,上部采用 40X40 孔高鋁

材質:外殼 Q235-B,板厚 6mm,采用10#工(gōng)字(zì)鋼加固,內(nèi)襯 250mm 耐溫,1200℃矽酸鋁纖維模塊(kuài),模(mó)塊外表麵凃敷高溫抹麵(miàn),SUS304 模塊錨固件。

RTO煙氣交換室

材質(zhì):碳鋼,板厚3mm,采用10#工字鋼方管(guǎn)加固 蓄(xù)熱體支(zhī)架(jià)下部立式支撐圓柱采用加厚 SUS304

附:測溫孔、檢修口、反吹管道等

濃度報警儀

可燃(rán)氣體分析報警儀×1套

采樣方式:壓縮空氣無動力泵 傳(chuán)感器品牌(pái):CROWCON/MSA/理研 傳(chuán)感器型號:寬頻雙波長紅外原理,帶(dài)自動補償 傳感器執行標準:EN60079-29-1 執行安(ān)全標準:響應(yīng)時間:7S

安裝位置(zhì):總管和新風閥後各一個,數據參與RTO裝置係統(tǒng)控製

說明:15%LEL 高限報警並與新風閥連鎖(suǒ),20%LEL高(gāo)限報警並與緊急排放閥連鎖.

項目工期

| 編(biān)號 |

資料名(míng)稱(chēng) |

時間(天) |

備注 |

| 1 |

設計製造時間 |

60 |

可雙方協議 |

| 2 |

安裝(zhuāng)時間(jiān) |

20 |

|

| 3 |

調試(shì)時間 |

7 |

|

| 4 |

培(péi)訓時間 |

主要驗收內容

材料質量及其合格證;

產品結構形式是否符合要求(qiú);

功能要求的符(fú)合性;

技術參數(shù)的符合性;

特殊要求項目的符合性;

設(shè)備(bèi)預驗收合(hé)格後,招標方授權代表簽字認可。

驗收內容

驗收時乙方向甲方提供所(suǒ)有的驗收、調試報告(gào)及完整操作說明書。

接到(dào)乙方驗(yàn)收申請,根(gēn)據合同條款(kuǎn)約定(dìng)時間,由甲方組(zǔ)織按合同附件(jiàn)及技術協議中相關要求及(jí)參數進行驗收,在雙方確認達到合同條款等要求以後,由(yóu)乙方和甲方代(dài)表簽署驗收報告。

質(zhì)保(bǎo)及售後(hòu)服

提供24h服務電話,在(zài)接到客(kè)戶(hù)技術服(fú)務請求的(de)通知後 24小(xiǎo)時內,到達客戶現場;

提供安裝與(yǔ)調試服務,並提供緊(jǐn)急搶修服務;

為用戶提(tí)供免費技術服務(wù),提供遠程數據評估。

為(wéi)客戶操作人員提供(gòng)全麵的技術培訓。

為客(kè)戶操作人員提供PLC軟件的升級服務(wù)。

為客戶提供定(dìng)期隨訪服務。

備注

本方案根據客戶提供的廢氣參數設計,若廢氣參數(shù)發生變更,設計方案可能會發生變化。

方案中的各項指標數據以設備試運行後的結果為準。

本設(shè)計方案版權歸廣東天清蘑菇视频app環境科技有限公司所有,未經版權所有者允(yǔn)許,任何人不得(dé)擅自轉載、複製、印刷本方案及附件等(děng)資料。