噴塗工藝簡析及廢氣處理方法簡例(lì)

2023-05-08 14:50

一、噴塗的主要分類

類別一:空氣(qì)噴塗: 空氣噴塗係利用 壓縮空氣 將塗(tú)料霧(wù)化的噴(pēn)塗(tú)方法。

類別二:高壓無氣噴塗: 采用 增壓 泵將 塗料 增至高壓,通過(guò)很細的噴(pēn)孔噴出使塗料形成扇形霧狀。

類別三:低流量中等壓力噴塗: 塗料(liào)霧化所使用的壓縮空氣是 超低壓(yā)及大風量 的一種新型塗裝。

類別四:靜電噴塗: 在接地工件和噴槍之間加(jiā)上(shàng)直流高壓,就會產生一個靜電場,帶電的塗料微粒(lì)噴到工件時,經過相互碰撞均勻地沉積在工件表麵,那些散落在工件附近的塗料微料仍處在靜電場的作用範圍內,它會環繞在工件的四周(zhōu),這樣就噴塗到了工件所有的表麵上。

靜電噴塗: 在接(jiē)地工件和噴槍之間加上直(zhí)流(liú)高壓,就(jiù)會產生一個靜電場,帶電的塗料微(wēi)粒噴到(dào)工件時,經過相互(hù)碰撞均勻(yún)地沉積在工件表麵,那些散落在工件附近的塗料微(wēi)料仍處(chù)在靜(jìng)電場的作用範圍內,它會環繞在工件的四周,這樣就噴塗到了工件所有(yǒu)的表麵上。

| 工藝名稱 | 工藝流程目(mù)的任(rèn)務及詳細(xì)步聚 | 相關設備 | 相(xiàng)關材料 |

| 預處理 |

目的:·除掉工件表麵的油汙(wū)、灰塵、鏽跡(jì),並在工件表麵生成一層抗腐蝕且能夠增加(jiā)噴塗塗層附著力的“磷(lín)化層”。 主要工藝(yì)步(bù)驟:除油、除鏽、磷化、鈍化。工件經前處理後不但表麵沒有(yǒu)油、鏽(xiù)、塵,而且原來銀白色有光澤的表麵上生成一層均勻而粗糙的不容易生鏽的灰色磷化膜,既能防鏽又能增加噴塑層(céng)的附(fù)著力。 |

前處理槽(混凝(níng)土做槽,數量等同於前處理工序數) | 硫酸、鹽酸、純堿(Na2C03),酸性除油劑,磷化液,鈍化液。 |

| 靜電噴塗 |

目的:將粉末塗料均勻地噴塗到工件的表麵上,特殊工件(包含容易產生靜電屏蔽的位置)應該采用高性能的(de)靜電噴塑機來完成噴塗. 工藝步聚:利用靜電吸附原理,在工件的表麵均勻的(de)噴上一層(céng)粉末塗料;落下的粉末通過回收(shōu)係統(tǒng)回收,過篩後可以再用。 |

1.靜電噴塑(sù)機(靜電粉末噴塗機)1台或(huò)多台(tái)。 2.具有粉末回收功能的(de)噴房(單工位(wèi)或雙工位)。 3.空氣壓縮機和(hé)壓縮空氣淨化器(qì)(油水過濾器) |

粉末塗(tú)料(噴塗原料,俗稱(chēng)“塑”有高光、亮光、半亞光、亞光、砂紋、錘紋、裂紋等不同效果(guǒ)不同(tóng)顏色)。 |

| 高溫固化 |

目的:將工件表(biǎo)麵的粉末塗料加熱到規定的溫(wēn)度並保溫相應的時間,使之熔化、流平、固化,從而得到我們想要的工件表麵效果。 工藝步聚:將噴塗好的(de)工件推入固化爐,加熱到預定的(de)溫度(一般(bān) 185度),並保溫相應的時間(jiān) (15 分鍾(zhōng));開爐取出冷卻(què)即得到成品(pǐn)。 提示: 加熱及(jí)控(kòng)製(zhì)係統(包括(kuò)電加熱(rè)、燃油、燃氣燃煤等各種加熱方式).+.保溫箱體=固化爐。 |

固化爐。(需要自動控製的參數(shù):溫度、保溫時(shí)間,加熱方式可(kě)以采用(yòng)電加熱、燃油加(jiā)熱、燃氣加(jiā)熱、燃煤加熱等方式)。 | 能(néng)夠控製溫度和保溫時間在合理範(fàn)圍的高溫固(gù)化爐(或稱烘箱、烤箱)。 |

需考慮的問題(tí):

1、工(gōng)件(jiàn)的尺寸 工件的尺寸決(jué)定了您需要的噴房(粉體(tǐ)回收噴房)和固化爐(烘箱(xiāng))的尺寸,在全(quán)自動噴塗線和半自動噴塗線中也決定了噴淋(lín)隧道、烘幹

烘道、固化(huà)烘道、粉體回收噴(pēn)房等環節的工件通過口的尺寸(截麵積),這些數據直接影響您的噴塗線能耗、占地麵積、投資額度。

2、工件的預(yù)期日產量 工件的產量數據在手動噴(pēn)塗中主要用作(zuò)固化爐(lú)(烘箱)的內部容積的進一步確定,在半自動和全自動噴塗線中則主要影響噴塗鏈(liàn)的

設計運行速(sù)度和噴淋、低溫烘幹(gàn)、高溫固(gù)化環節的長度(dù),所以也直接影響噴塗線的投資(zī)額度、占地麵積和能(néng)耗。

3、工件的材質(zhì)與形狀 不同工件的材質(zhì)可能會要求采用不同的前(qián)處理工藝甚至不同的粉末,不同的形狀會(huì)要求工件的不同的懸掛、周轉方法和要求采用(yòng)更

高性能的靜電噴槍(qiāng)。

4、選擇確定高溫固化使用的能源 常用的加熱方(fāng)式有:電(diàn)加熱、燃油加(jiā)熱、燃煤加熱、管道天熱氣加熱、蒸氣加熱等方式,這(zhè)幾種加熱方式在一(yī)次性投資

、使(shǐ)用消耗、自動化程度、環保指(zhǐ)標等方麵(miàn)各有特點;

應該根據您所在(zài)地的能(néng)源情況(kuàng)、廠區供電能力、環保要求等方麵綜合考慮選擇,也可以同時選擇兩(liǎng)種甚至兩種以上的加(jiā)熱方式以適應不(bú)同(tóng)的(de)工作情形。

5、廠房的麵(miàn)積、高度與形狀及(jí)門窗位置、供(gòng)電設施的布局等 噴塗線工序、設備布局必須盡量適用於您原有的廠房,以避免不必要的投資。

二、空氣噴塗的定義

空氣噴塗是靠壓縮空氣氣流(liú)使(shǐ)塗料出(chū)口產(chǎn)生(shēng)負壓, 塗料自動流出,在壓縮空(kōng)氣氣流的衝擊混合下被充分霧化, 漆霧(wù)在氣流(liú)推動下射向工作表(biǎo)麵而沉積的塗漆方法。

空氣噴塗的優點

(1)塗裝效(xiào)率高, 每小時可噴塗150~200㎡

(2)塗膜厚度均勻、光滑平整,外觀裝飾(shì)性好

(3)適應性強, 對各種(zhǒng)塗料和各種材質、形狀的工件都適(shì)用

空氣噴塗的缺點

(1)稀釋劑用量大, 作業時(shí)溶劑大(dà)量揮發, 易造(zào)成空氣汙(wū)染, 作(zuò)業環境惡劣, 易引起燃(rán)、爆(bào)等事故, 作業(yè)點(diǎn)必須有良好的通風設施

(2)塗料利用率低, 一般隻有(yǒu)50% ~60%, 小件隻有15% ~30%, 飛散的漆霧進一(yī)步造成作業環境的惡化, 大量生產時應在專門的噴漆室(shì)內進行。

三、空氣噴塗在汽車上應用

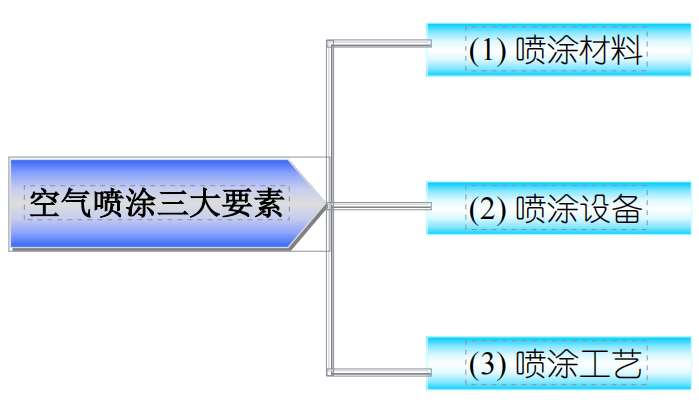

四(sì)、空氣噴塗三大要素

(1)塗(tú)料的定義

塗料過去俗稱油漆,因(yīn)為當時塗(tú)料絕大部分是用天然油(yóu)脂或漆樹的汁液煉製而成,一般都含有油的成分。

隨著社會(huì)的發展(zhǎn)和科學技術的進步,尤其石油化學工(gōng)業的興起,今天的塗料已有相當(dāng)一部分完全不用(yòng)油脂製造,品種亦(yì)由單一的溶(róng)劑型發(fā)展到有水乳化型(如乳膠(jiāo)漆)、水溶型(如電泳漆)及粉末型(xíng)(如環氧、聚酯粉(fěn)末塗料)等不同形態的係列產品。

塗料不管其形態如何,它的定義(yì)都應為:

塗複在物體表麵能形成(chéng)牢固附著的連續薄膜的(de)配套性工(gōng)程材料 |

(2)塗料的(de)作用(yòng)

● 保護(hù)作用(如大氣中的濕氣、氧、工業大氣、H2S,CO2,NO2,NH3, 等和化學液體如酸、堿、鹽的水溶液及有機溶(róng)劑等)。

● 裝飾作用 塗料能(néng)使物麵帶上鮮豔或(huò)明顯的色彩、能給人們美的感受和輕(qīng)快之感,提高產(chǎn)品價值。

● 標(biāo)誌作(zuò)用 塗料可作色彩廣(guǎng)告標誌,利用不同色彩來表示警告、危險、安全或停止等(děng)信號。

● 特殊作用 如電器產品的絕緣,在船舶底部表麵要(yào)求防汙(防海生物附著)抗微生(shēng)物腐(fǔ)蝕塗(tú)料,防火塗料可減緩燃燒速度和火勢的蔓延。

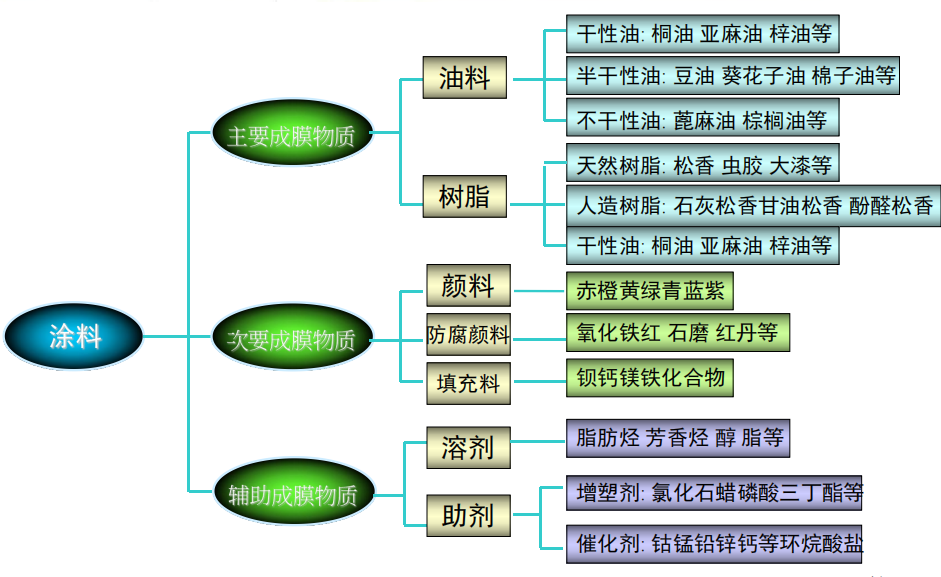

(3)塗料的(de)組成

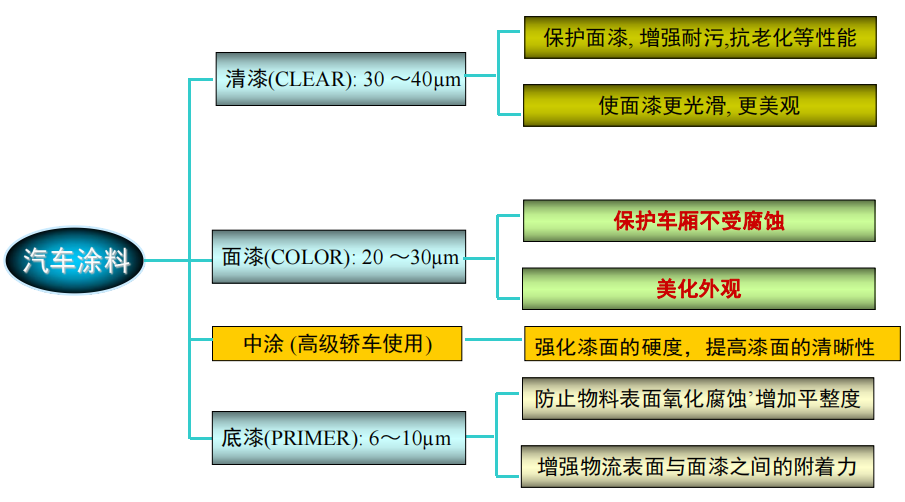

(4)汽車塗料及作用

(5)噴塗工藝

相關項目 |

相關參數 |

BOOTH 溫度 |

20±5 ℃ |

BOOTH 濕度 |

60%±5% |

噴塗壓(yā)力 |

0.6±0.05(MPa) |

噴塗距(jù)離 |

15~20cm |

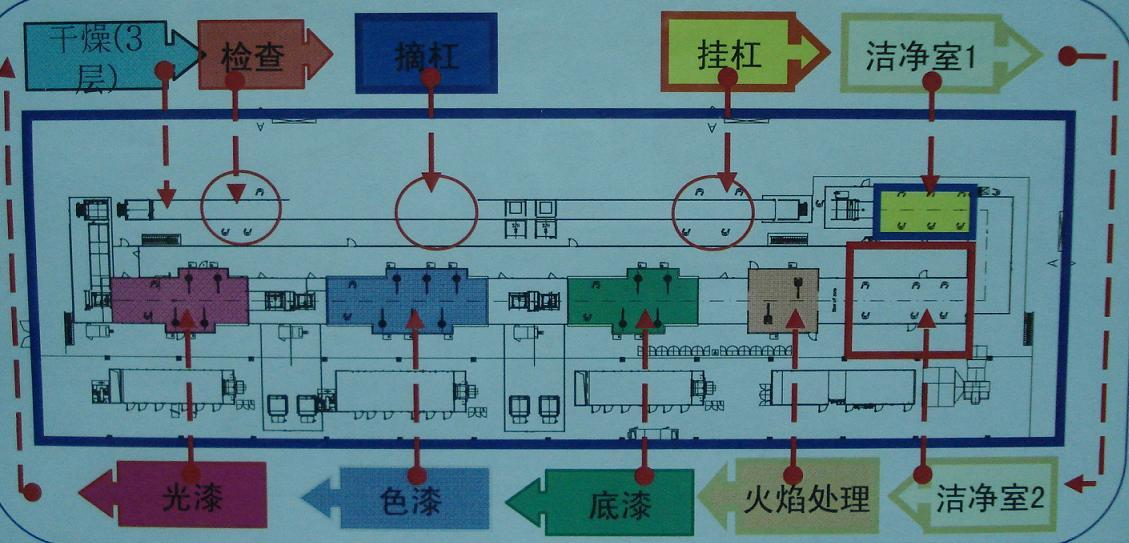

(6)噴(pēn)塗製造工藝流程圖

(7)一體化噴塗(tú)

車身的外飾件及部分覆蓋件往往使(shǐ)用高分子(zǐ)材(cái)料(或高分子複合材料),由於傳(chuán)統的(de)塑料塗裝和金屬塗裝差(chà)異很(hěn)大,一(yī)般不(bú)在同條線(xiàn)上進行,這樣經常出現同一輛車不同材質零件的(de)麵漆出現色差的問(wèn)題。

多種(zhǒng)控製色差的方法都不能徹底(dǐ)解決。隨(suí)著材料技術(shù)和塗裝技術的(de)進步,現在可以在同一條線上進行塗裝,從根本上消除了色差。

歐美一些汽車公司在某些車型上應用高性能塑料,可將塑料件直接(jiē)裝在白車身上,同金屬車身一起塗裝。可耐200℃高溫的塑料翼子板可(kě)在電泳前或(huò)中塗前安裝到白車身上,中(zhōng)塗麵漆一體噴塗。

另有一種技術路線,是(shì)開發可(kě)低溫(wēn)(80~90℃)固化的高性能中塗和麵漆(qī),不但可以達到上述目的,同時可以取消保險杠塗裝線,降低烘幹能耗,減少CO2排放。這(zhè)條路線在日本處於探索試驗(yàn)階段。

(8)環保(bǎo)型噴塗

隨著環保呼聲的日漸增高(gāo),傳統的溶劑型塗裝(zhuāng)材料將(jiāng)逐漸被淘(táo)汰。塗料產品開(kāi)發在提高性能的同時將更注重環(huán)保性。

不斷減少(shǎo)有害物質(zhì)和廢水(shuǐ)排入是前(qián)處理材料研究開發的方向;水性塗料由於以水代替溶劑,使VOC排放量(liàng)降低(dī),粉末塗料無溶劑排放之慮且(qiě)回收利用方便,高(gāo)固(gù)體分塗料可以直接利用現有設備進(jìn)行施工,溶劑排放量大大降低。

因此,水性塗料、粉末塗料以及高固體(tǐ)分塗料,將逐步替代(dài)傳(chuán)統的溶劑型中途、麵漆塗料,成為現代環保型汽車塗(tú)料的(de)主流。在歐洲國家水性塗(tú)料和粉末塗料的應用已較為廣泛,在國內也為使用水性塗料做好了準備。

五、噴漆廢氣處理(lǐ)技術

(1)活性炭(tàn)廢氣(qì)淨化處(chù)理裝置

活性碳廢氣淨化器是一種幹式廢氣處理設備。由箱體和裝填在箱體內的吸(xī)附單元組成(chéng)。根據吸附單元的數(shù)量和風量可進行不同規(guī)格(gé)的(de)組合,活性碳廢氣(qì)淨(jìng)化(huà)器選擇不同填料可以處理多種不同廢氣,主要用於油漆等有機廢氣(qì)的淨化。

對於濃度低於1000mg/m 3的廢氣(qì)淨化後排(pái)放滿足GB16297-1996《大氣汙染物綜合排放(fàng)標準》。

本設備為活性碳吸(xī)附裝置,需要配套活性碳再生係統(采用納米光催化氧化(huà)裝置)一起使用。

活性碳吸附裝置主要優點:吸附效率高、運行成本低、維護方便、能夠同時處理多種混合廢氣。

(2)光(guāng)氧(yǎng)催化(huà)廢氣淨化(huà)處(chù)理裝置

由於活性炭具有能(néng)夠再生的特點,在活性炭用量大、廢氣濃度高及活性炭吸附飽和時(shí)間短的情況下,可使用活性炭脫附裝置(zhì)對活性炭進行再生循環使用(脫附介質可使用蒸汽)。

使用活性炭脫附裝置不但可以節約運行(háng)成本,而且能夠對吸附(fù)的廢氣(qì)進行回收,同(tóng)時避免了二次汙染(rǎn)。

在(zài)不回收溶劑的情況下,還(hái)可以選用光催化氧化活性炭再生裝置,對活性炭進行再(zài)生(shēng)循環使(shǐ)用,該設備核心中的納米光催化觸媒材料(GC-100)是一種吸(xī)收光能(néng)後,能在(zài)其表麵產生催(cuī)化反應的物質,其功能類似於植(zhí)物的葉綠素(sù)。

當(dāng)特定納米波長的紫外光照射光催化觸媒(méi)材料(GC-100)時,其表(biǎo)麵發生光催化氧化還原反應。

光催化觸媒材料(GC-100)吸收(shōu)光子後在其表麵產生電子(E—)和空穴(H+),將吸收的光能轉化成化學能,即具有(yǒu)光催化作用。

當光催化觸媒材料(GC-100)與空氣(qì)中的水接觸時,表麵就吸附H2O、O2、OH—,H2O、 OH—被空穴(H+)所氧化,O2被電子(E—)還原,反應室如下:H2O+ H+ → OH. + H+ O2+ E— → O2—.OH—基團的氧化能力較(jiào)強,使有機(jī)物氧化,最終分(fèn)解為水和CO2。

(3)DDBD低(dī)溫等離子(zǐ)體廢氣淨化處理裝置

DDBD等(děng)離子體工業廢氣處理技術是派(pài)力迪公司(sī)由複旦(dàn)大學引進吸收(shōu),已研製出標準(zhǔn)化廢氣治理(lǐ)設備,利用所產生(shēng)的高能電子、自由基等活性粒子激活、電離、裂解工業廢(fèi)氣中(zhōng)的各組成份。

使(shǐ)之發生分解,氧化等一些列複雜的化學(xué)反應(yīng),再經過(guò)多級淨化,從而消除(chú)各種汙染源排放(fàng)的異味、臭味汙染物,使有毒有害氣體達到低毒化、無毒化,保護人類生存環境。

DDBD等離子體工業(yè)廢氣(qì)處理技術作為(wéi)一(yī)種(zhǒng)新(xīn)的環境汙染治理技術,由於其對汙染物分子的高效分解且(qiě)處理能耗低等特(tè)點,為工業廢氣的處理開(kāi)辟(pì)了一條新的思路(lù)。該技術的應用,具有現代化工業(yè)生產裏程碑的意義。

DDBD等離子體(tǐ)反應區富含極高的物質,如高能電子、離子(zǐ)、自由(yóu)基和激(jī)發態分子等,廢氣中的汙染物質可與這些(xiē)具有較高能量的物質發生反應,使汙染物質在極短的時間內發生(shēng)分解,並發生後續的各種反應以達到講解汙染物的目(mù)的。

與傳統的電(diàn)暈放(fàng)電形勢產生(shēng)的低溫等離子技術相比較,DDBD等離子體技術放電密度是電暈放電的1500倍,這就(jiù)是傳統低溫等離子體技術治理工業廢(fèi)氣99%以失敗而告終的(de)原因。

等離子體去除汙(wū)染物的基本過程

過(guò)程一:高能電子的直接轟擊

過程二(èr):O原(yuán)子或臭氧的氧化

O2+e→2O

過程三:OH自由基的氧化

H2O+e→OH+H

H2O+O→2OH

H+O2→OH+O

過程四:分子(zǐ)碎片+氧氣(qì)的(de)反應